Vysoce spolehlivá metoda přesného řízení pro obrábění závitů

1 Předmluva

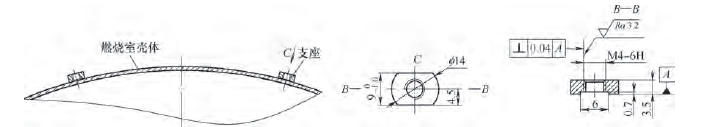

Plášť spalovací komory určitého modelu motoru se skládá z předního spojovacího kusu, tenkostěnného spřádacího válce, zadního spojovacího kusu a nosiče, které jsou zpracovány kombinací svařování argonem, tepelného zpracování a pískování. . Na vnějším povrchu tenkostěnného pláště spalovací komory jsou navařeny 2 řady 20 axiálních podpěr a konstrukční výkres podpěr vyžaduje přesnost závitu M4-6H. Nosný závit se používá pro instalaci krytů raketových kabelů a závitové spojení vyžaduje vysokou kvalitu a spolehlivost. Vzhledem k omezením nosné konstrukce, materiálu a prostorové struktury v místě svařování s pláštěm spalovací komory se ke zpracování závitů používají tradiční procesy, což má za následek nízkou míru kvalifikace produktu. Tento článek provádí analýzu procesů a výzkum v různých fázích zpracování produktu a prostřednictvím experimentálního ověřování, porovnávání a analýzy získává rozumnou a efektivní metodu kontroly přesnosti závitů.

2. Charakteristiky struktury produktu a zpracovatelské potíže

2.1 Konstrukční charakteristiky

Vnější rozměry pláště spalovací komory jsou poměrně velké, s vnějším průměrem 50{{10}}mm a délkou 4500mm. Podpěra je ručně přivařena k vnějšímu povrchu pláště spalovací komory s radiálním rozpětím (114 ± 0,2) mm. Plášť spalovací komory a nosné materiály jsou vyrobeny z vysoce pevné oceli D406A. Nosná konstrukce pláště spalovací komory je znázorněna na obrázku 1. Nosič má podlouhlou kruhovou konstrukci o vnějším průměru 14 mm a šířce mm, jak je znázorněno na obrázku. Uprostřed je vnitřní závit M4-6H se stoupáním 0,7 mm. Mezi drážkou ve spodní části závitu a tenkostěnnou skořepinou je pouze 0,7 mm mezera.

Obrázek 1 Nosná konstrukce pláště spalovací komory

2.2 Potíže se zpracováním

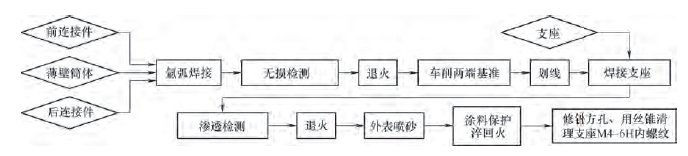

Průběh zpracování nosiče je znázorněn na obrázku 2. Pokud jsou závitové otvory nosiče uspořádány pro zpracování po svařování a tepelném zpracování, existuje několik problémů [1].

1) Mezera mezi dnem závitového otvoru podpěry a pláštěm je pouze 0,7 mm, což může snadno poškodit povrch tenkostěnného pláště během mechanického zpracování, což představuje riziko kvality.

2) Mezera mezi drážkou ve spodní části závitového otvoru podpěry a pláštěm je malá. Při zpracování závitu je vedení závitníku krátké, polohování nestabilní, závit je obtížný a náchylný k odchylce při obrábění. Vertikálnost 0.04 mm nelze zaručit.

3) Tvrdost materiálu po tepelném zpracování je 48-52HRC, což může snadno způsobit zlomení závitníku při zpracování závitu. Kvůli problémům se závitem je plášť sešrotován, což má za následek vysoké výrobní náklady a riziko kvality.

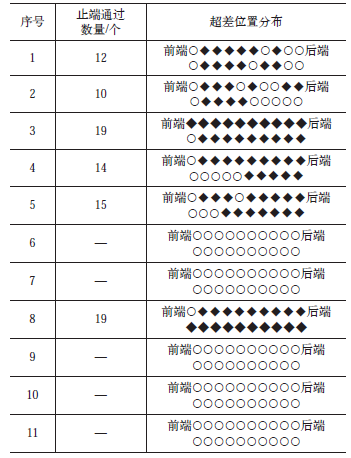

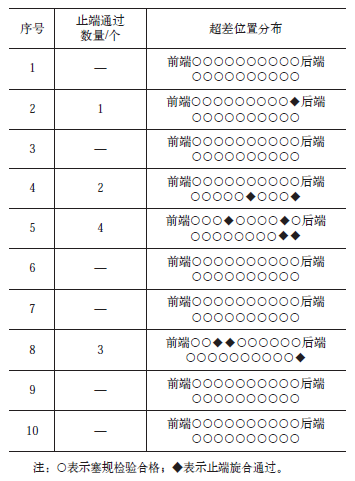

Na základě výše uvedené analýzy lze dojít k závěru, že nosné závity je třeba před svařováním opracovat a poté po svařování žíhat, pískovat, kalit a popouštět společně s pláštěm spalovací komory. Po zpracování kalením podléhá povrch nosného závitu oxidaci a na povrchu profilu závitu jsou přichyceny přebytečné zbytky. Pokud je závit podpěry zpracován na místě před svařováním a po spojení a zpracování pláště spalovací komory, použijte závitník M4-6H k vyčištění přebytečného materiálu připevněného k povrchu profilu závitu podpěry. Zároveň způsobí odpadnutí vrstvy oxidu na povrchu některých vnitřních závitových profilů podpěry. Při použití závitové měrky M4-6H pro kontrolu je míra kvalifikace pouze 67 %. Byla provedena statistická analýza obrábění vnitřních závitů M4-6H na 17 podpěrách pláště spalovací komory, jak ukazuje tabulka 1. Jak zlepšit přesnost obrábění podpěrných závitů se stalo naléhavým technickým problémem při výrobě a dodávce produktů .

Obrázek 2 Průběh procesu zpracování

Tabulka 1 Statistika obrábění vnitřních závitů M4-6H na 17 podpěrách pláště spalovací komory

3 Technická řešení a procesní zkoušky

3.1 Technický návrh

Po přezkoumání, kontrole, analýze a řešení problémů různých procesů během zpracování pláště a podpěry spalovací komory se má za to, že hlavním důvodem rozměrové přesnosti vnitřního závitu M4-6H podpěry přesahuje normu spočívá v tom, že po zpracování kalením podléhá povrch nosného závitu oxidaci a na povrchu profilu závitu je přichycen přebytečný zbytek. Při čištění přebytečného materiálu na povrchu závitu může dojít k odpadnutí vrstvy oxidu na povrchu některých profilů vnitřního závitu podpěry, což má za následek špatnou přesnost vnitřního závitu M4-6H Podpěra, podpora.

Na základě procesní analýzy byly vytvořeny dva procesní plány.

Možnost 1: Přizpůsobte si specializovaný ruční závitník, rozdělený na hlavový závitník a druhý závitník, a ovládejte velikost roztečného průměru závitníku. Pomocí hlavového kužele vyklepejte závit ve stavu opěrných dílů a rezervujte si přídavek na obrábění. Po tepelném zpracování pláště spalovací komory použijte dvoukuželový nosný závit, aby byla zajištěna konečná přesnost závitu.

Možnost 2: Zvyšte přesnost závitu M4-6H o jednu úroveň ve stavu podpěrných dílů, zpracujte podle M4-5H, efektivně kompenzujte rozdíl mezi M4-6H a M4-5H a splňují požadavky na přesnost závitu [2].

3.2 Průběh a výsledky testu

První procesní plán se provádí ve třech krocích. 2 {9}} mm, respektive 0 0,10 mm Použijte hlavový kužel k vyklepání závitu během obrábění podpěrných dílů. ③ Po tepelném zpracování použijte dvojitý kužel k naklepání závitu. Vzhledem k vysoké tvrdosti (48-52HRC) materiálu po tepelném zpracování a vlivu struktury pláště spalovací komory s velkým průměrem se zvyšuje obtížnost operace závitování operátory, síla je nerovnoměrná a řezná síla je náchylná k odchylce od osy. Když je přídavek průměru během experimentu 0,30 mm, není možné vyříznout závitový otvor při použití dvoukuželového závitového závitu; Při závitování s přídavkem průměru 0,20 mm a 0,10 mm může dojít k odchylce závitového otvoru nebo zlomení závitníku, což znesnadňuje zajištění kvality výrobku [3].

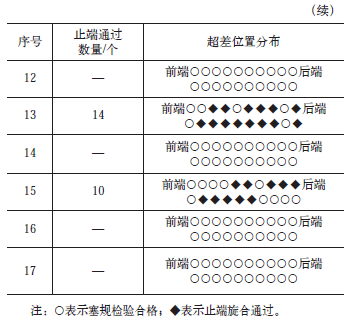

Podle druhého plánu procesu se přesnost závitu podpěry zlepší o jednu úroveň zpracování. Situace obrábění vnitřních závitů M4-6H 10 podpěr pláště spalovací komory je statisticky analyzována a údaje jsou uvedeny v tabulce 2. Přesnost závitu se výrazně zlepšila a míra kvalifikace produktu se zvýšila z 67 % až 95 %.

Tabulka 2 Statistiky vnitřního vlákna podpory zpracování ve schématu 2

3.Analýza experimentálních výsledků

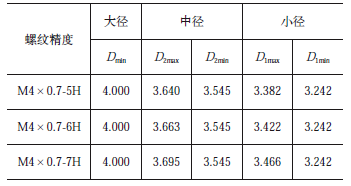

Shrnutím a analýzou experimentálních výsledků ze schématu 1 a schématu 2 podle způsobu zpracování podle schématu 2 se výrazně zlepšila míra kvalifikace nosného vlákna. Ke kontrole závitů mimo toleranci bylo použito měřidlo závitu M4-7H a všechny výsledky byly kvalifikované. Porovnejte rozměry přesnosti závitů M4-6H, M4-5H a M4-7H, jak je uvedeno v tabulce 3.

Tabulka 3 M4 × Přesný rozměr 0,7mm vnitřní závit (jednotka: mm)

Je vidět, že velikost stoupání závitu M4-5H je mm, Velikost roztečného průměru M4-6H je

mm, Velikost roztečného průměru M4-6H je mm, Velikost roztečného průměru M4-7H je

mm, Velikost roztečného průměru M4-7H je mm. Maximální limitní odchylka velikosti mezi 7H a 6H je 0.032 mm a maximální limitní odchylka velikosti mezi 6H a 5H je 0.023 mm, což znamená že přesnost závitu nekvalifikované podpory nepřesahuje 0,032 mm. Za účelem kompenzace nadměrné tolerance byla přesnost závitu při skutečném obrábění vylepšena na 5H s kompenzací 0,023 mm, což může v zásadě splnit požadavky na kompenzaci závitu. Pro jednotlivé případy přesnosti závitu přesahující toleranci lze uvažovat, že tolerance je velmi malá, s přesností mezi 6H a 7H [4].

mm. Maximální limitní odchylka velikosti mezi 7H a 6H je 0.032 mm a maximální limitní odchylka velikosti mezi 6H a 5H je 0.023 mm, což znamená že přesnost závitu nekvalifikované podpory nepřesahuje 0,032 mm. Za účelem kompenzace nadměrné tolerance byla přesnost závitu při skutečném obrábění vylepšena na 5H s kompenzací 0,023 mm, což může v zásadě splnit požadavky na kompenzaci závitu. Pro jednotlivé případy přesnosti závitu přesahující toleranci lze uvažovat, že tolerance je velmi malá, s přesností mezi 6H a 7H [4].

4 Opatření ke zlepšení a validace procesu

Roztřídění procesu technologie zpracování ukazuje, že procesní metoda je rozumná a proveditelná vzhledem k tomu, že se výrazně zlepšila míra kvalifikace produktu. Prostřednictvím analýzy termínu nadměrné tolerance se předpokládá, že přílišná tolerance přesnosti závitu je způsobena podrobnými faktory v procesu obrábění. Pro úplné vyřešení problému přesnosti závitu ložiska budou v následujících fázích procesu obrábění ložiska provedena vylepšení procesu.

1) Při řezání závitů na závitořezu bude vřeteno mírně oscilovat. Se změnou hloubky zpracování je doba řezání v ústí závitu relativně dlouhá a mezi ústím a kořenem budou malé rozdíly ve velikosti. Metoda řezání závitu ze zadní strany nosného závitu je přijata pro kompenzaci nepatrných změn v ústí a kořeni během procesu obrábění [5].

2) Zlepšete přesnost detekce závitu. Vlákno podpěry je stále zpracováváno s přesností M4-5H. Při použití měrky závitové zátky pro kontrolu je nutné, aby měřidlo chodu bylo zcela zašroubováno a měřidlo bez chodu nebylo zašroubováno více než o jednu otáčku.

3) Při procesu pískování před tepelným zpracováním pláště spalovací komory je nutné chránit nosné závity. Předchozí procesní způsob používání šroubů M4 pro ochranu je potřeba změnit a speciální ochranný šroub s přesností M4-6f je potřeba předělat. Délka závitu by měla být řízena v rámci jedné otáčky, aby se zabránilo vícenásobnému otáčení a opotřebení.

4) Změňte způsob čištění. Po opracování sestavy pláště spalovací komory pomocí stlačeného vzduchu odfoukněte veškerý přebytečný materiál ze závitových otvorů podpěry a poté použijte měrku závitové zátky M4-6H ke kontrole. Pokud nemůže projít, očistěte jej nejprve pomocí šroubů M4, poté jej očistěte kohoutkem M4-5H a po vyčištění jej zkontrolujte pomocí měrky závitové zátky M4-6H.

Po několika procesních testech a ověřeních přesnost závitu podpěry plně splňuje požadavky na přesnost produktu a míra kvalifikace produktu byla zvýšena na 100%, což zcela vyřešilo problém přesnosti závitu podpěry.

5 Závěr

Aby byla zajištěna vysoká spolehlivost nosných závitů po svařování a tepelném zpracování, jsou pro kontrolu přesnosti závitu přijata následující opatření.

1) Zlepšete přesnost závitu o jednu úroveň během obrábění ve stavu součásti a upravte přesnost závitu podpory z M4-6H na M4-5H.

2) Při zpracování nosného závitu se opracovává ze svařovací plochy (zadní strana) a po tepelném zpracování a kalení se z přední strany kontroluje, aby se vyrovnaly rozměrové rozdíly mezi ústím a kořenem při zpracování.

3) Speciální ochranné šrouby jsou určeny pro proces pískování, aby se snížilo stlačení závitových otvorů.

Přijetím různých technologických opatření byla kontrolována přesnost obrábění závitů a spolehlivost závitových spojů byla posuzována pomocí letových zkoušek střel. Kvalita produktu je stabilní a spolehlivá.