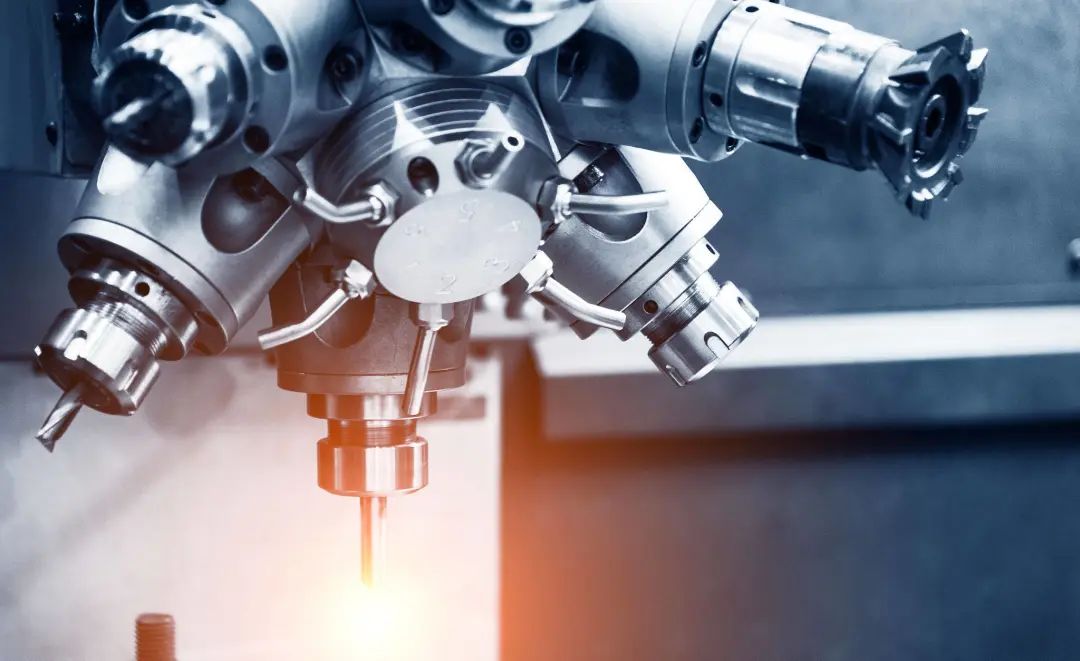

CNC kolize! Tři pohledy, dvě zastávky, takhle se vyhnout

Z hlediska procesu obrábění lze obrábění na CNC obráběcích strojích rozdělit do tří hlavních modulů: programování, nastavení nástroje a automatické obrábění. Mezi nimi je programování a seřizování nástrojů přípravnými pracemi pro operace obrábění. Zda je programování správné, zda je zvolené množství řezu přiměřené a zda je zadání parametrů nastavení nástroje přesné, to vše se projeví ve skutečném obrábění.

Pro zajištění přesnosti CNC obráběcích operací je proto obvykle nutné provést zkušební obrábění, aby se otestovalo, zda nejsou nějaké problémy s automatickým obráběním CNC strojů. Při zkušebním obrábění může striktní dodržování principu obrábění „tři pohledy, dva požadavky a jedno zastavení“ výrazně snížit problémy s kolizemi během provozu stroje.

1.

Tři pohledy

Pokud je poloměr větší než 4násobek průměru vrtáku a otvor je kolmý k poloměru, lze jej vyvrtat. Během procesu vrtání snižte rychlost posuvu na 50 % normální rychlosti posuvu.

Podívejte se na program

Všechny operace CNC obráběcích strojů jsou řízeny programovými instrukcemi. Kontrolou programových příkazů a názvů programů jsou problémy identifikovány a opraveny včas. Při kontrole programů, aby se předešlo duplicitním nebo zmeškaným kontrolám, by se mělo dodržovat určité pořadí kontroly: nejprve od názvu programu, protože dokončení základních operací CNC vyžaduje velké množství programových instrukcí pro ovládání, velké množství programu soubory budou také uloženy uvnitř systému mikrokontroléru. Název programu by měl být vyvolán automaticky, zvláště věnujte pozornost kontrole přípony a formátu názvu programu; Za druhé, zkontrolujte fragmenty programu. Použití simulace počítačového softwaru ke zjištění, zda jsou chyby v konkrétních programových příkazech. Pokud se vyskytnou problémy s logickou strukturou příkazů, simulační software automaticky upozorní na existující problémy, takže programátoři mohou provádět včasné úpravy programu, dokud nebudou problémy s operačním programem.

Pohled na souřadnice obrobku

Na obrazovce se zobrazí podrobné informace, jako jsou souřadnice obráběcího stroje a souřadnice obrobku aktuálního nástroje. Při kontrole je důležité porovnat hodnoty na obrazovce se skutečnou polohou hrotu nástroje, aby se zajistilo, že hodnoty souřadnic mezi těmito dvěma odpovídají jedna ku jedné. Kvůli faktorům, jako jsou upnutí obráběcího stroje a opotřebení nástroje, často dochází k určitému stupni chyb v souřadnicích obrobku. Pokud chyba překročí standardní rozsah, ovlivní postup obrábění obráběcího stroje a způsobí problémy s kolizemi. Porovnáním souřadnic obrobku se tedy lze tomuto problému účinně vyhnout.

Třikrát zkontrolujte polohu hrotu čepele

Obráběcí a řezací operace CNC obráběcích strojů jsou doplněny řeznými nástroji, takže při kontrole obráběcího stroje je třeba se zaměřit na kontrolu polohy hrotu nástroje. Po určité době používání hrotu nástroje může dojít k opotřebení. Za předpokladu neovlivnění kvality obrábění obráběcího stroje by měl operátor obráběcího stroje pravidelně upravovat polohu nástroje, aby zabránil kolizi nástroje s obrobkem nebo sklíčidlem. Kromě toho by měla být skutečná poloha hrotu nástroje porovnána s údaji zobrazenými na obrazovce. Pokud je mezi těmito dvěma hodnotami významná chyba, obráběcí operace by se měla zastavit. Po zastavení stroje by měl být nástroj opuštěn a znovu nainstalován a seřízen.

2.

Za druhé je nutné

Provedení v jednom segmentu

Všechny CNC obráběcí stroje mají jednostupňovou funkci SBL provádění. Po aktivaci této funkce mikrokontrolér automaticky ukončí operaci obrábění po dokončení každého řídicího programu. Obsluha CNC stroje musí ručně spustit další program, než může být provedena operace obrábění. Výhoda jednostupňového provedení spočívá v tom, že operátorům poskytuje dostatečný čas na kontrolu, včetně kontroly nástroje, kontroly souřadnic a kontroly programu, čímž se výrazně zabrání vzniku kolizí. Přestože jednostupňové provedení snižuje efektivitu CNC obrábění, může výrazně zlepšit kvalitu obrábění a vyhnout se problémům s kolizemi, což vede k lepšímu celkovému výkonu obrábění.

Za druhé je vyžadováno malé zvětšení

Nastavením knoflíku pro nastavení rychlosti CNC obráběcího stroje a snížením rychlosti posuvu nástroje je možné před obráběním obrobku sledovat, zda je poloha hrotu nástroje v souladu se zobrazenými hodnotami souřadnic. Pokud se tyto dvě hodnoty neshodují, lze zařízení včas zastavit, aby se předešlo problémům s kolizemi. Zejména při obrábění vnitřních otvorů v obrobcích se lze snadno setkat s chybami v posuvu nebo odsunu, což má vliv nejen na kvalitu opracování vnitřních otvorů, ale také vede k závažným odchylkám ve velikosti vnitřních otvorů v obrobcích, jakož i problémy, jako je řezání a kolize. Volba rychlosti zpracování s malým zvětšením tedy může účinně předejít výše uvedeným problémům se zpracováním.

3.

Jedna zastávka

Abychom byli přesní, během procesu automatického obrábění by mělo být několik přestávek. Díky pauze může mít obsluha dostatečnou mentální přípravu na pozorování a porovnání polohy hrotu nástroje a zobrazení souřadnic na obrazovce, zvláště když se třísky obtáčí kolem obrobku nebo nástroje, lze stisknout tlačítko zastavení cyklu a využít tento čas k řešit problémy, které se vyskytují při CNC obrábění a předcházet chybám způsobeným panikou během provozu.